| Технология изготовления элементов криволинейных форм |

| Советы мебельщику - Основы производства мебели |

|

Основная проблема – это обеспечение необходимого давления (без коего невозможно будет сформировать приличный клеевой шов, который является главным показателем прочности для всей конструкции). Так как в распоряжении домашнего мастера, как правило, (из механизмов сжатия) имеются исключительно струбцины, то говорить о создании качественного давления на больших площадях не приходится. Но для изготовления небольших изделий, струбцины не только уместны, но зачастую и более удобнее в использовании, сравнительно в громадными прессами. Наиболее подходящим материалом я считаю шпон, либо фанеру (из чего, собственно их и производят). Значит поясню (если кто не знает), - шпон – это тонкий лист древесины, полученный путём строгания, лущения либо пиления. В данной ситуации целесообразно применять относительно толстый шпон (1.5,,,2.5мм). Использование более тонкого приведёт к большому количеству слоёв и как следствию – огромного расхода материала, не говоря уже о значительном понижении прочности изделия и просто внешнего вида. Более же толстый шпон - просто не согнётся. Однако шпон есть не у всех, и тем более подходящий. Именно по этому – фанера четвёрка (3-4мм) – наиболее доступная альтернатива. Суть технологии заключается в склеивании собственной фанеры, но только той формы и размера, какой нам будет нужно. Для этого, нам необходимо будет изготовить специальное приспособление (цулагу). Цулаги бывают различной конструкции, но для данной работы, с поправкой на домашние условия производства, я рекомендую реечную цулагу, как наиболее технологически и экономически оправданную. Что это такое. В самом широком смысле – это контрпрофиль обрабатываемой поверхности заготовки. Поскольку в нашем случае криволинейных поверхностей две – верхняя и нижняя – то и цулаги, соответственно, нам понадобится так же две – верхняя и нижняя. Отличным материалом для цулаг могут послужить старые листы ДСП, в изобилии встречающиеся на помойках. Инструмент же - простой электролобзик (думаю, есть у каждого). Итак, первое, с чего нужно начать – это изготовить бумажный шаблон, (т.к. рейки должны быть идентичны) который будет соответствовать профилю нашей заготовки. После этого, можно приступать непосредственно деталям цулаги. Прежде всего, определимся с будущими размерами нашего изделия. Обычно, припуск составляет около 10мм на одну сторону, но можно подстраховаться (15-25мм). К этому размеру добавляем 50мм (так же на сторону) - это и станет размером цулаги. Теперь необходимо рассчитать количество реек, на обеих частях цулаги. Количество реек и расположение их на обеих частях половин, должно быть одинаковым, так что бы при совмещении половин, рейки находились строго друг против друга. Количество реек на половине определяется опытным путём (обычно, расстояние между рейками равно толщине самих реек). Идём далее. С помощью шаблона производим разметку реек. Для облегчения и ускорения работы имеет смысл предварительно напилить прямоугольные щиты с параллельными сторонами, а затем, разметить и выпилить таким образом, что бы в итоге мы получили сразу обе половинки. Если у вас нет шуруповёрта – советую приобрести, т.к. в противном случае, вам придётся в ручную закручивать великое множество шурупов, не говоря уже о сверлении отверстий под них. Возможно применение клея, прочность цулаги при этом, конечно повысится, но, после её использования (зачастую однократного) у нас на руках останется абсолютно неразборная и громоздкая вещь. Так что - выбор за вами. В итоге, у нас должно получиться, что-то похожее на несколько букв «Ш», соединённых между собой. Впечатляет, не правда ли? Последний штрих – на рабочие поверхности цулаги крепим фанеру. Внимание, шляпки гвоздей не должны торчать! Всё, цулага готова. Сжатие производится с помощью струбцин, чем их больше, тем качественнее получится изделие (в разумных пределах). Остался пустяк – выпиливание в размер. Здесь, опять же, хорошо изготовить шаблон на симметрию, и пилить по нему. Останется только зачистка и отделка любым стойким лаком. |

| Читайте: |

|---|

Популярные мебельные проекты:

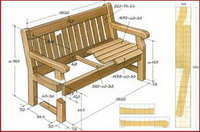

Изготовление стула с сиденьем в форме трапецииКаркас ножек делают из мебельных палок, каркас сиденья – из фанеры толщиной 10 мм. Чтобы увеличить прочность сиденья, к фанере прибивают планки шириной 35 мм ... |

Подвесная полкаСовременные материалы, фурнитура и крепеж открывают огромные возможности перед домашними умельцами. В этой статье мы Вам расскажем, как сделать подвесную полк... |

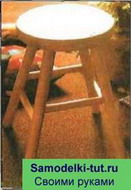

ТабуретЛюбой предмет мебели для сидения в домашней мастерской должен отвечать следующим требованиям. Во-первых, он должен быть устойчивым, чтобы, сидя на нем, можно ... |

Как неудобство превратить в удобствоБалка всегда мешает, особенно если она находится в середине комнаты. Особенно в сельской местности или небольших городках, этот, по сути дела необходимый эле... |

|

More in: Мебель для ванной своими руками, Мебель для гостинной своими руками, Мебель для дачи и сада своими руками, Мебель для детской своими руками, Мебель для кухни своими руками, Мебель для прихожей своими руками, Мебель для спальни своими руками, Модульная мебель, Мягкая мебель своими руками, Плетеная мебель своими руками, Полки и перегородки своими руками |

Основы производста мебели:

Без облицовки из шпона не обойтись Те же, кто стали мебельщиками только в начале 90-х, этой проблемы уже не застали. Поставив где-то в подвале круглопи... |

Раскрой листов шпона При раскрое листов шпона по длине практически невозможно избежать образования короткомерных деловых отходов. Поэтому... |

Каширование Определяющим признаком этого процесса является нанесение на облицовываемую поверхность с нанесенным на нее клеем рулон... |

Тектоника мебели Впечатлению цельности способствует также так называемая тектоника, представляющая собой такую характеристику структуры... |